非标轴承疲劳裂纹产生的原因

2022-05-13

非标轴承疲惫裂纹发生的两方面轴承疲惫失效是一个失败的外表形式,首要表现为疲惫裂纹的萌生,扩展和断裂进程,在交替下所发生的负载故障的长时间影响的金属。有两种裂缝。

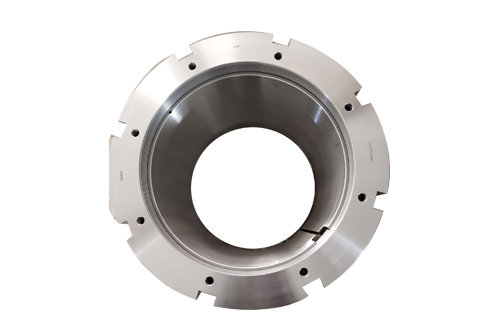

从外观上看,这是非标准轴承在滚动触摸过程中,由于塑性变形和应变硬化外观的触摸应力周期性变化,最终在小裂缝从内外开发,两者之间的裂缝,由于工作外观进入光滑剂,开放力,严重击中墙壁,迫使裂缝向前推进。

从表层,在反复的压力下,外观的接触开始在暴露的地方有一定深度的裂缝,从触摸表面的外观到一定深度,最终形成腐蚀剥离,留下马坑。

从轴承外观或表面裂缝的角度来看,这两个目标(零件渗碳、淬火等外观热处理,如果硬度不均匀、组织、内应力等不均匀,触摸应力一般受相反地下裂缝的影响,如果零件外观质量差,有缺点(氧化、脱碳)、冲突或光滑,从外观裂缝。

轴承座磨损是轴承座最常见的问题,经常发生。传统的方法般采用堆焊后的加工来停止校正。堆焊会使零件表面达到非常高的温度,导致零件变形或开裂,并通过加工获得尺寸,从而大大延长停机时间。

选择聚合物复合材料停止现场校正,无热影响,校正厚度不受限制,产品耐磨性和金属材料不让步,确保校正部分100%触摸合作,减少设备冲击,防止磨损的可能性。现场修正,防止加工。

表面处置,将需修正轴承座表面除油污、除潮气;涂改材料,将材料平均的涂改在轴承座修正部位,填充坚固等候材料固化,可恰当加热材料表面加快材料固化。一般轴承室的磨损可以在3-6小时内进行校正。操作简单易学,无需特殊设备和特殊运动。与激光焊接、冷焊等技术相比,省时省力,成本仅为一般校正成本的1/5-1/10。现场校正降低了设备维护时间和运输成本。